اجرا و ساخت سوله صنعتی، فرآیندی پیچیده و نیازمند تخصص فنی بالاست. ساخت سوله، قلب تپنده صنایع مختلف بوده و باید با دقت، ایمنی و بهرهوری حداکثری طراحی و ساخته شوند. در دنا سوله، ما با تکیه بر سالها تجربه و دانش مهندسی روز، متعهد به ارائه بهترین خدمات در زمینه طراحی، ساخت و اجرای سوله صنعتی هستیم. هدف ما، تبدیل چشمانداز شما به یک سازه صنعتی مستحکم، کارآمد و متناسب با نیازهای آینده کسبوکارتان است. از فاز مشاوره اولیه تا تحویل نهایی کلید، دنا سوله در کنار شماست

ساخت سوله صنعتی و مشاهده پروژه های واقعی انواع سوله.ما در دنا سوله سالهاست که با اجرا و ساخت انواع سوله های صنعتی و سوله های دیگر شناخته میشویم.شما در این صفحه میتوانید هر آنچه در مورد سوله صنعتی و موارد اجرا و ساخت سوله میخواهید بدانید را به دست آورید و نمونه پروژه های صنعتی ما را مشاهده نمایید

پروژه ساخت سوله نقش الماس کاسپین

پروژه ساخت سوله ویتانا

پروژه ساخت سوله مپنا

صنعت پلاست آبیار

ساخت سوله شرکت سوخت آما فاز اول

پروژه ساخت سوله شرکت سوخت آما فاز دوم

پروژه ساخت سوله شرکت ساختمانی غنمی

پروژه ساخت سوله امیر رئیس

پروژه ساخت سوله دنیز مدار

دنا گستر فاز توسعه

ساخت سوله پروژه خدابنده

پروژه ساخت سوله ایمر گاز

ساخت سوله اطلس ماشین پادیر

ساخت و اجرای سوله صنعتی: از طراحی تا تحویل کلید

تخصص دنا سوله در ساخت و اجرای سوله صنعتی

طراحی مهندسی با رویکرد نوین:

در دنا سوله، آغاز هر پروژه ساخت سوله صنعتی با طراحی مهندسی دقیق و مبتنی بر دانش روز جهان صورت میگیرد. تیم مهندسی مجرب ما، با بهرهگیری از پیشرفتهترین نرمافزارهای تحلیل سازه مانند SAP2000 و ETABS، تمامی محاسبات لازم برای مقاومت در برابر بارهای مختلف (مانند بار برف، باد، زلزله و بارهای جرثقیل) را با دقت فوقالعاده انجام میدهد.

ما ضمن رعایت کامل آخرین استانداردهای ملی و بینالمللی از جمله نشریه 612 سازمان برنامه و بودجه و مبحث 10 مقررات ملی ساختمان، رویکردی نوآورانه در طراحی بهینه سازه از نظر مقاومت و همچنین کاهش هزینههای ساخت سوله صنعتی را در پیش میگیریم. این به معنای ارائه یک طراحی مستحکم، ایمن و در عین حال اقتصادی است که نیازهای فعلی و آتی کسبوکار شما را پوشش میدهد

ساخت دقیق و کنترل کیفیت در کارگاههای مجهز:

پس از تایید نهایی نقشهها، فرآیند ساخت قطعات اسکلت فلزی سوله صنعتی در کارگاههای مجهز دنا سوله آغاز میشود. ما با استفاده از پیشرفتهترین ماشینآلات برش، مونتاژ و جوشکاری، تمامی قطعات سازه شامل ستونها، تیرها، خرپاها و بادبندها را با دقت میلیمتری تولید میکنیم. یک سیستم کنترل کیفیت دقیق و چندمرحلهای در تمام فرآیند تولید، از مرحله انتخاب مواد اولیه تا رنگآمیزی و بستهبندی نهایی، کیفیت و استحکام بینظیر سازه را تضمین میکند. این دقت در ساخت، پایه و اساس یک اجرای سوله صنعتی موفق و بدون نقص در محل پروژه است

اجرای سوله صنعتی با سرعت و ایمنی بالا:

یکی از مهمترین مراحل پروژه، اجرای سوله صنعتی در محل پروژه است. تیم نصب حرفهای و آموزشدیده دنا سوله، با برنامهریزی دقیق و تحت نظارت مهندسین ناظر، عملیات نصب اسکلت فلزی و پوشش سوله را با بالاترین سرعت و رعایت کامل نکات ایمنی انجام میدهد. ما به خوبی میدانیم که زمان در پروژههای صنعتی ارزشمند است، از این رو، با بهرهگیری از تجهیزات مدرن و تکنیکهای اجرایی بهینه، متعهد به اجرای سوله صنعتی شما در زمانبندی مقرر هستیم تا کسبوکار شما هرچه سریعتر به بهرهبرداری برسد

مشاوره تخصصی و پشتیبانی جامع:

در دنا سوله، ما معتقدیم که ارتباط مستمر و شفاف با مشتری، ضامن موفقیت پروژه است. از همان ابتدای فرآیند، مشاوره تخصصی و رایگان توسط کارشناسان ما آغاز میشود تا با شناخت دقیق نیازها، بهترین راهکارها و مناسبترین طرح برای ساخت سوله صنعتی شما ارائه گردد. پشتیبانی ما تنها به زمان ساخت محدود نمیشود؛ ما پس از تحویل پروژه نیز در کنار شما خواهیم بود تا در صورت نیاز به هرگونه خدمات یا مشاوره، پاسخگوی شما باشیم و از عملکرد بهینه سوله شما اطمینان حاصل کنیم. این پشتیبانی جامع، آرامش خاطر را برای مشتریان ما به ارمغان میآورد.

مراحل گام به گام ساخت و اجرای سوله صنعتی با دنا سوله

مشاوره، نیازسنجی و امکانسنجی اولیه

اولین قدم در ساخت و اجرای سوله صنعتی، یک گفتگوی سازنده است. در جلسات مشاوره اولیه، کارشناسان دنا سوله به دقت کاربری سوله شما (مثلاً: تولید، انبار، سردخانه، ورزشی)، ابعاد مورد نیاز (دهانه، طول، ارتفاع)، بودجه تقریبی، شرایط زمین پروژه و الزامات قانونی و مجوزهای مربوطه را بررسی میکنند. این مرحله، سنگ بنای یک طراحی موفق است و به ما کمک میکند تا بهترین راهکار را متناسب با اهداف شما پیشنهاد دهیم.

طراحی سازه و معماری سوله

پس از نیازسنجی، تیم مهندسی دنا سوله وارد عمل میشود. در این مرحله، طراحی سازه سوله صنعتی با استفاده از پیشرفتهترین نرمافزارهای تحلیل و طراحی و بر اساس دقیقترین محاسبات مهندسی انجام میگیرد. همزمان، طراحی معماری سوله نیز شامل طرحهای پوشش سقف و دیوار، جانمایی درب و پنجره، و پیشبینی تأسیسات مورد نیاز صورت میپذیرد. هدف ما ارائه نقشههای اجرایی دقیق و بهینه است که هم ایمنی و مقاومت سازه را تضمین کند و هم کاربری و زیبایی سوله را بهبود بخشد

ساخت قطعات اسکلت فلزی و پوشش

با نهایی شدن طرحها، فرآیند ساخت سوله صنعتی در بخش کارگاهی آغاز میشود. در کارخانههای مجهز دنا سوله، تمامی قطعات اسکلت فلزی (فریمها، ستونها، تیرها و اتصالات) با استفاده از مواد اولیه باکیفیت و تحت نظارت دقیق کنترل کیفیت تولید میشوند. همزمان، آمادهسازی متریال پوشش سوله مانند ساندویچ پانلها (برای سقف و دیوار) یا ورقهای گالوانیزه و رنگی، مطابق با ابعاد و مشخصات پروژه صورت میپذیرد. این مرحله نقش اساسی در کیفیت و دوام نهایی سوله شما دارد.

گام 4: آمادهسازی سایت و اجرای فونداسیون

پیش از اجرای سوله صنعتی، آمادهسازی محل پروژه ضروری است. این مرحله شامل تسطیح زمین، عملیات خاکبرداری و در صورت لزوم، بهبود بستر خاک است. سپس، بر اساس نقشههای سازه و محاسبات دقیق، اجرای فونداسیون مستحکم و استاندارد آغاز میشود. فونداسیون، پایه و اساس پایداری و دوام سوله در برابر نیروهای مختلف است و دنا سوله با دقت و تجربه بالا این مرحله حیاتی را به انجام میرساند

نصب اسکلت و پوشش سوله

این مرحله، اوج اجرای سوله صنعتی است که در آن، قطعات تولید شده در کارگاه به محل پروژه منتقل شده و توسط تیم نصب ماهر و با تجربه دنا سوله، مونتاژ میشوند. ابتدا اسکلت فلزی اصلی سوله نصب شده و سپس پوششهای سقف و دیوار (مانند ساندویچ پانلها، ورقهای رنگی یا هر متریال دیگری که انتخاب شده) با دقت و آببندی کامل در جای خود قرار میگیرند. سرعت، ایمنی و کیفیت در این مرحله، برای تضمین پایداری و کارایی سوله حیاتی است.

تکمیلکاری و تحویل پروژه

پس از نصب سازه اصلی و پوششها، نوبت به تکمیلکاری میرسد. این مرحله شامل نصب درب و پنجرههای صنعتی، سیستمهای تهویه و اگزاست، سیستمهای روشنایی و برقکشی، سیستمهای اطفا حریق و هرگونه تأسیسات و امکانات جانبی دیگر است که در طرح اولیه پیشبینی شده. با اتمام تمامی مراحل و بررسی نهایی کیفیت، سوله صنعتی آماده بهرهبرداری به شما تحویل داده میشود و دنا سوله در تمام این مسیر در کنار شماست

چرا دنا سوله، شریک مطمئن شما در ساخت سوله صنعتی است؟

- تجربه و اعتبار بینظیر: با سالها سابقه درخشان و موفق در ساخت و اجرای سوله صنعتی برای طیف وسیعی از صنایع و کاربریهای گوناگون در سراسر کشور، دنا سوله نامی شناخته شده و قابل اعتماد در این صنعت است. نمونه کارهای ما گواه تخصص و تعهد ماست.

- تیم متخصص و کارآزموده: “دنا سوله از یک تیم جامع و حرفهای شامل مهندسین سازه و معماری مجرب، تکنسینهای تولید ماهر و تیمهای اجرایی آموزشدیده و متعهد تشکیل شده است. این تخصص جمعی، تضمینکننده بالاترین استانداردها در تمام مراحل ساخت سوله صنعتی شماست.

- کیفیت تضمین شده و استاندارد: “اولویت اصلی ما در دنا سوله، استفاده از بهترین و مرغوبترین متریال موجود در بازار و رعایت کامل بالاترین استانداردهای کیفی در تمامی مراحل طراحی، ساخت و نصب است. ما به دوام، استحکام و طول عمر طولانی سولههای خود افتخار میکنیم.”

- سرعت بالا و دقت در تحویل: “درک میکنیم که زمان برای پروژههای صنعتی اهمیت حیاتی دارد. دنا سوله با برنامهریزی دقیق، فرآیندهای بهینه و تیمی مجرب، به تحویل پروژه در زمانبندی مقرر و با حداکثر دقت در ساخت و اجرای سوله صنعتی متعهد است تا شما بتوانید در اسرع وقت بهرهبرداری از سوله خود را آغاز کنید.”

- مشاوره رایگان و راهکارهای بهینه: “پیش از هرگونه تصمیمگیری، کارشناسان دنا سوله مشاوره رایگان و تخصصی را به شما ارائه میدهند. ما با بررسی دقیق نیازها و بودجه شما، بهینهترین راهکارها و طرحهای ممکن را برای ساخت سوله صنعتی شما پیشنهاد میکنیم تا بهترین نتیجه را با کمترین هزینه ممکن به دست آورید.”

- رضایت مشتری، اولویت بیقید و شرط: “اولویت اصلی و نهایی در دنا سوله، رضایت کامل مشتریان است. ما خود را متعهد میدانیم که فراتر از انتظارات شما عمل کرده و تجربهای بینظیر از همکاری در ساخت و اجرای سوله صنعتی را برای شما رقم بزنیم. هر پروژه، آغاز یک رابطه بلندمدت و اعتمادساز برای ماست.”

سولهها سازههای بزرگ و بدون ستون داخلی هستند که معمولاً در ساخت کارخانه ها ، سالن های ورزشی ، انبار ها و فروشگاه ها مورد استفاده قرار میگیرند. در سوله سازه هایی با سقف شیبدار و دهانه هایی بزرگ ساخته می شوند. طراحی سوله توسط متخصصان و مهندسان آن و با استفاده از محاسبات دقیق و مهندسی انجام می شود. فاکتور هایی چون ابعاد سوله ، بارگزاری ها ، جرثقیل و … در فرایند ساخت دارای اهمیت است که از سوی کارفرما با مشورت کارشناس ساخت تعیین می شود

تعریف و اهمیت سوله در صنعت و تجارت ایران

سوله، سازهای فلزی با سقف عمدتاً شیبدار است که برای ایجاد پوشش در دهانههای بزرگ، بهویژه در ساختمانهای صنعتی و کشاورزی، به کار میرود. ویژگی بارز و مزیت کلیدی این نوع سازهها، قابلیت ایجاد فضاهای وسیع و یکپارچه بدون نیاز به ستونهای میانی است که انعطافپذیری بالایی را برای کاربریهای مختلف فراهم میآورد

سولهها به دلیل همین خصوصیت، در طیف گستردهای از صنایع از جمله تولید، انبارداری، کشاورزی، بازرگانی و خدمات لجستیک در ایران کاربرد فراوان یافتهاند و نقش مهمی در زیرساختهای اقتصادی کشور ایفا میکنند. امروزه با پیشرفت فناوری و نیازهای متنوع صنایع، سولهها به صورت سفارشی و با بهرهگیری از طراحیهای نوین و تکنولوژیهای پیشرفته ساخته میشوند

ما تلاش داریم تا با پوشش جنبههای فنی، چارچوبهای قانونی و مقرراتی، ملاحظات هزینهای و معیارهای انتخاب پیمانکار، دیدگاهی کامل و کاربردی را در اختیار کارفرمایان، سرمایهگذاران و متخصصان صنعت ساختمان قرار دهیم. این موارد شامل شامل بررسی انواع سولهها، مراحل مختلف چرخه عمر ساخت، تحلیل هزینهها، الزامات اخذ مجوز، معرفی مصالح رایج و مقایسه فنی سازههای کلیدی میباشد

اهمیت ساخت سوله صنعتی در پروژههای مدرن

ساخت سوله صنعتی یکی از مهمترین مراحل در فرآیند احداث کارخانهها، انبارها و سایر ساختمانهای صنعتی است.

این سولهها به دلیل ویژگیهایی مانند مقاومت بالا، هزینه مناسب و سرعت ساخت، به گزینهای ایدهآل برای پروژههای صنعتی تبدیل شدهاند. با توجه به افزایش تقاضا برای فضاهای صنعتی و پیشرفت در زمینههای ساختوساز، نیاز به ساخت سولههایی با طراحی مدرن و کیفیت بالا روز به روز افزایش مییابد

هر آنچه در مورد ساخت سوله صنعتی و خلاصه نکات مهم این صفحه را میخواهید بدانید را در این پادکست صوتی بشنوید و بعد تصمیم به ساخت سوله صنعتی مناسب خود بگیرید:

انواع سازههای سوله

سولهها را میتوان بر اساس سیستم سازهای، شکل ظاهری و نوع کاربرد دستهبندی کرد. هر یک از این دستهبندیها ویژگیها و الزامات خاص خود را دارند که در انتخاب نوع سوله برای یک پروژه مشخص تأثیرگذار است.

طبقهبندی بر اساس سیستم سازهای

انتخاب سیستم سازهای یکی از مهمترین تصمیمات در طراحی سوله است که بر هزینه، زمان ساخت و عملکرد نهایی سازه تأثیر مستقیم دارد.

سوله خرپایی (Truss Suleh)

این نوع سوله با طراحی مدرن، از قطعات فولادی سبکتر و کمتری نسبت به سایر سیستمها ساخته میشود. سازه خرپایی نیروهای وارده مانند باد و زلزله را به طور یکنواخت در کل سازه توزیع میکند.این سیستم بر پایه محاسبات فنی دقیق و طراحی بهروز استوار است و دوام و امنیت بالایی را ارائه میدهد

مزایا: هزینه حمل و نقل ناچیز، امکان اجرای سقفهای قوسی و شکلدار، نصب آسان با جرثقیل، عدم محدودیت در ابعاد دهانه در زمان اجرا، عدم نیاز به ستونهای میانی، هزینه ساخت مناسب (در مقایسه با مزایا)، عدم محدودیت در طراحی و قابلیت باز و بست و نصب مجدد سازه از جمله مزایای این سیستم است

معایب: در برخی منابع به هزینه ساخت بالاتر نسبت به سازههای بسیار ساده اشاره شده است، اما با توجه به مزایای متعدد، این هزینه اغلب توجیهپذیر است.تنها عیب مطرح شده برای سولههای خرپا، عدم توجیه اقتصادی برای دهانههای زیر ۱۸ متر است

کاربردهای رایج: سالنهای کنفرانس، نمایشگاهها، کارگاهها، آشیانههای هواپیما، سازههای شهربازی، پناهگاههای موقت، سالنهای کارخانه، مراکز صنعتی و تعمیرگاهها

سوله تیرورقی (Plate Girder Suleh)

این روش یکی از قدیمیترین مدلهای ساخت سوله محسوب میشود که در آن از قطعات فولادی و ورقهای سیاه استفاده میشود. ظاهر کلی این سازهها معمولاً به شکل حرف V انگلیسی است و اتصالات عمدتاً به روش جوشی انجام میگیرد. با وجود پیشرفتها در صنعت سوله سازی، این نوع سازه هنوز کاربردهای خاص خود را دارد.

مزایا: قابلیت جابجایی آسانتر نسبت به برخی سازههای بتنی، امکان استفاده از جرثقیل سقفی، قابلیت افزودن طبقات و دوام بالا از مزایای آن است.

معایب: وزن بالا، هزینه تمام شده زیاد و محدودیت در ابعاد دهانه (حداکثر دهانه توصیه شده حدود ۶۰ متر) از معایب اصلی این سیستم به شمار میرود.

کاربردهای رایج: انبارها برای نگهداری و توزیع کالا، سالنهای چندمنظوره و آشیانههای هواپیما.

سوله UBM (UBM Suleh)

این نوع سوله با استفاده از روشهای نوین ساخته میشود. ماده اصلی آن ورق گالوانیزه است که به صورت خام به محل پروژه منتقل شده و در همان مکان با دستگاههای رول فورمینگ فرم داده میشود. سپس با دستگاه سیمر (seamer) ورقها به هم متصل میشوند. این سولهها ظاهری کاملاً قوسی، شبیه به تونل دارند و از پلییورتان به عنوان عایق سقف استفاده میکنند.

مزایا: سرعت ساخت بالا، مقاومت در برابر باد، باران و برف، قیمت مناسب و عایقبندی خوب در برابر سرما و گرما از مزایای آن است.

معایب: پوشش سقف پلییورتان به دلیل بافت متخلخل برای همه محیطها مناسب نیست و میتواند منجر به رشد میکروب، باکتری و بو شود. عدم امکان ضدعفونی کردن، آن را برای دامداری و طیور نامناسب میسازد. عدم امکان استفاده از جرثقیل سقفی، مقاومت پایین در برابر رطوبت و تغییرات جوی، عدم قابلیت جابجایی، قابل فروش نبودن حتی به عنوان ضایعات، محدودیت دهانه اجرایی تا ۳۰ متر و اشتعالپذیری عایق از معایب جدی این سیستم است.

کاربردهای رایج: سالنهای ورزشی، سازههای شهری، مراکز خرید، فروشگاههای بزرگ و پارکینگها.

انواع دیگر ساخت سوله صنعتی:

سوله سینوسی (Sinusoidal Suleh):

نوعی سازه که با استفاده از تیرها و ورقهای فلزی ساخته میشود، اما ورق جانها به شکل موجدار یا سینوسی است.

سوله جعبهای (Box Suleh):

مقاومت بسیار بالایی در برابر رطوبت، باران و برف دارد. از فولاد ساخته شده و پایداری زیادی در برابر تغییرات جوی ارائه میدهد. معمولاً در مکانهای صنعتی مانند نیروگاهها که بدون تأثیرپذیری از محیط خارجی فعالیت میکنند، استفاده میشود.

طبقهبندی بر اساس شکل ظاهری/فرم

شکل ظاهری سوله نیز میتواند مبنایی برای دستهبندی باشد که اغلب با سیستم سازهای و نیازهای معماری پروژه مرتبط است:

سوله تک دهانه (Single Span): معمولاً به صورت ۸ فارسی.

سوله چند دهانه با ستون مشترک (Multi-Span with Shared Columns): به صورت ۸۸ یا ۸۸۸ و غیره.

سوله قوسی (Arched Suleh): با سقف منحنی.

سوله چند ضلعی (Polygonal Suleh).

سوله تک شیب (Single-Slope):

با پیکربندیهای مختلف مانند با ستون وسط، با ستونهای وسط مشترک، یا متصل به ساختمان موجود.

طبقهبندی بر اساس کاربرد

نیازهای عملکردی و نوع فعالیت، تعیینکننده اصلی مشخصات سوله است:

سوله صنعتی (Industrial Suleh):

برای کارخانهها، کارگاهها و واحدهای تولیدی. این سولهها معمولاً با دوام و مقاومت بالا ساخته میشوند و قطعات آنها قابلیت جدا شدن و اتصال مجدد دارند.

سوله انبارداری (Warehouse Suleh):

برای ذخیرهسازی و نگهداری مواد و کالاها.

سوله کشاورزی (Agricultural Suleh):

برای دامداری، پرورش طیور و سایر فعالیتهای کشاورزی.

سوله ورزشی (Sports Suleh):

نیازمند فضای بزرگ و ارتفاع کافی برای فعالیتهای ورزشی.

سوله پارکینگ (Parking Suleh):

برای نگهداری وسایل نقلیه.

سوله سفارشی (Custom Suleh):

طراحی شده بر اساس نیازها، اندازهها و ابعاد خاص برای پروژههای منحصربهفرد.

انواع سوله صنعتی و کاربریهای رایج آنها

| نوع سوله | کاربریهای اصلی | ویژگیهای ساختاری کلیدی | تأثیر بر ساخت و اجرا |

|---|---|---|---|

| سوله انبار (تولیدی) | انبار مواد اولیه، محصولات نهایی، سالن تولید | دهانههای وسیع، ارتفاع مناسب برای انبارش عمودی، امکان نصب جرثقیل سقفی | تمرکز بر مقاومت سقف برای بارهای معلق، تهویه مناسب |

| سوله کارگاهی | کارگاههای صنعتی، مونتاژ، تعمیرات | دسترسی آسان، امکان تقسیمبندی داخلی، نورپردازی مناسب | اهمیت طراحی داخلی و امکانات رفاهی |

| سوله کشاورزی (دامداری، گلخانه) | مرغداری، دامداری، گلخانههای صنعتی | کنترل دما و رطوبت، تهویه قوی، مقاومت در برابر محیطهای خورنده | انتخاب متریالهای مقاوم به رطوبت و آمونیاک، سیستمهای تهویه پیشرفته |

| سوله ورزشی (سالن فوتسال، استخر) | سالنهای ورزشی سرپوشیده، استخرها | دهانههای عریض بدون ستون میانی، ارتفاع زیاد، عایق صوتی و حرارتی | نیاز به سازههای خاص با دهانههای بزرگ، اهمیت سیستمهای رطوبتگیر |

سوله سازی کارخانه: ضرورتها و چالشها

در پروژههای سوله سازی کارخانه، یکی از مهمترین عواملی که باید در نظر گرفته شود، طراحی و اجرای سوله صنعتی است. این پروژهها نیاز به برنامهریزی دقیق و استفاده از مواد اولیه با کیفیت دارند تا در نهایت سولهای مقاوم و قابل استفاده به دست آید. مهمترین ویژگیهایی که باید در نظر گرفت شامل ارتفاع سوله، طراحی مقاوم در برابر شرایط محیطی و هزینه ساخت مناسب است.

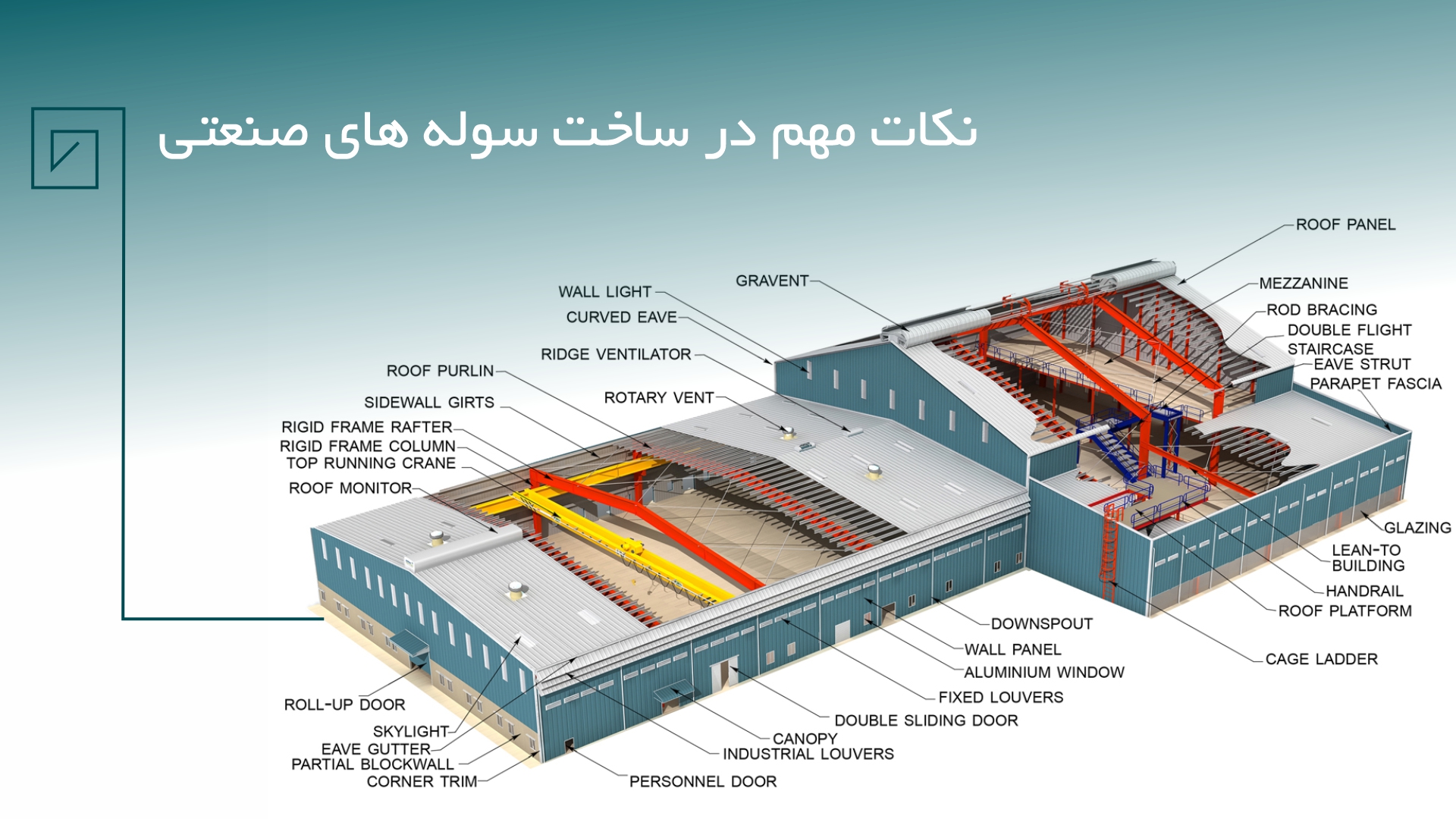

اجزای کلیدی سازه سوله

هر سوله از اجزای اصلی زیر تشکیل شده است که هر یک نقش حیاتی در پایداری و عملکرد سازه دارند:

1. ستونها (Columns):

عناصر عمودی که بارهای مرده، زنده (برف)، باد و زلزله و همچنین وزن خود سازه را تحمل کرده و به فونداسیون منتقل میکنند. ستونهای سوله معمولاً از سه ورق فولادی (یک جان و دو بال) که با جوش CO2 به هم متصل شدهاند، ساخته میشوند.

2. رفترها/قابها (Rafters/Frames):

اعضای اصلی باربر سقف که بار را از پوشش سقف و پرلینها دریافت و به ستونها منتقل میکنند.

3. پرلینها (Purlins):

معمولاً به شکل پروفیل Z هستند و بار پوشش سقف را به قابهای اصلی (رفترها) انتقال میدهند.

4. مهاربندها (Bracing):

شامل مهاربندهای بدنه (دیوار) و سقف. این اعضا برای پایداری جانبی سازه در برابر نیروهای باد و زلزله ضروری هستند و نیروها را از سقف و ستونها به فونداسیون منتقل میکنند. مهاربند سقف همچنین به افزایش مقاومت و استحکام سقف کمک میکند.

5. سگرادها (Sagrods):

نوعی مهاربندی که برای تنظیم سختی زاویهای پرلینها و دهانه آنها به کار میرود و از کمانش جانبی پرلینها جلوگیری میکند.

ابعاد استاندارد سوله

اگرچه ابعاد سوله به شدت به کاربری آن وابسته است، اما برخی حدود متعارف برای ابعاد استاندارد وجود دارد:

1. طول سوله:

حداکثر طول سولههای استاندارد معمولاً تا ۹۰ متر در نظر گرفته میشود، اما بر اساس کاربری میتواند متغیر باشد.

2. عرض سوله (دهانه):

به طور معمول دهانه سولهها بین ۲۰ تا ۳۵ متر است، هرچند سولههای با دهانه بزرگتر نیز کاربردی و متداول هستند.

3. ارتفاع سوله:

ارتفاع کنار سوله (تا زیر آبچکان) و ارتفاع تاج (بالاترین نقطه سقف) از پارامترهای ابعادی مهم هستند که بر اساس نیاز کاربری تعیین میشوند.

4. فاصله بین ستونها (در طول سوله):

معمولاً بین ۶ تا ۹ متر است.

طراحی سوله صنعتی: استانداردها و الزامات

معیارهای طراحی سوله صنعتی

طراحی سوله صنعتی باید مطابق با استانداردهای جهانی و محلی انجام گیرد. این طراحی باید به گونهای باشد که نیازهای مختلفی همچون بارهای جانبی، توزیع وزن و مقاومت در برابر شرایط آب و هوایی خاص منطقه را پوشش دهد.

در فرآیند طراحی سوله، از ورقهای فولادی فولاد مبارکه که از جمله بهترین مواد اولیه در ایران برای ساخت سولهها هستند، استفاده میشود. این ورقها به دلیل استحکام بالا و مقاومت در برابر خوردگی، نقش مهمی در بهبود کیفیت ساخت سولههای صنعتی دارند.

استفاده از ورقهای فولادی در سوله سازی

یکی از اجزای حیاتی در سوله سازی، استفاده از ورق فولادی با کیفیت است. ورقهای فولادی تولیدی فولاد مبارکه اصفهان به دلیل داشتن مقاومت بالا در برابر شرایط جوی، طول عمر طولانی و مقاومت در برابر فشار و کشش، در ساخت سولههای صنعتی به طور گستردهای استفاده میشوند. این ورقها میتوانند به ساخت سولههای فولادی صنعتی با ابعاد و ویژگیهای خاص کمک کنند.که تمامی پروژه های سوله سازیدنا از ورق های فولادی مبارکه اصفهان استفاده مینمائیم

ساخت سوله را می توان مانند ساخت هر سازه دیگری، به دو مرحله جامع امور اداری و اجرایی تقسیم کرد. بخشی از این امور، مربوط به اخذ مجوزهای مربوطه و بخش دیگر، شامل انجام پروژه اصلی است.

به صورت کلی مراحل ساخت سوله شامل سه مرحله اصلی زیر است:

طراحی سوله

ساخت سوله

نصب سوله

لازم است در هریک از این مراحل دقت زیادی به خرج داده شود چرا که هر کدام از این مراحل تاثیر زیادی در استحکام و مقاومت سازه ها دارد پس سازنده بایستی مهارت و دانش کافی را داشته باشد .

سازنده ای که اقدام به ساخت سوله می نماید باید با علم روز سوله سازی آشنایی کامل داشته باشد و در ساخت هریک از سازه ها مهارت و تجربه کافی را هم داشته باشد در غیر اینصورت سازه ی ساخته شده کیفیت و دوام کافی را نخواهد داشت و همین مساله هم موجب می شود تا طول عمر سازه به شدت کاهش یابد .

طراحی سوله

برای طراحی سوله لازم است اطلاعاتی از قبیل نوع کاربردی سوله , نوع سوله , قابلیت های سوله و .. را در اختیار ما در دنا سوله قرار بدهید , ما نیز بلافاصله بعد از ثبت سفارش آغاز به طراحی و ساخت سوله می نماییم

تمام فرایند ساخت سوله را میتوان به ۱۱ مرحله اصلی تقسیم کرد:

مراحل ساخت سوله:

اجرای سوله صنعتی معمولاً شامل مراحل مختلفی از جمله نقشهبرداری، تأمین مصالح، ساخت و نصب سوله است. در این مراحل، توجه به زمانبندی، رعایت استانداردهای ایمنی و استفاده از تکنولوژیهای نوین در ساخت سوله، به کیفیت نهایی پروژه کمک میکند.

همچنین، انتخاب مواد اولیه با کیفیت بالا مانند ورق فولادی فولاد مبارکه و سایر تجهیزات پیشرفته در این مراحل نقش تعیینکنندهای دارد

در اینجا 11 مرحله اصلی طراحی سوله را بیان میکنیم:

انتخاب شرکت سوله ساز و انجام مشاوره با یک شرکت سوله سازی

دریافت مجوز

طراحی و محاسبات ساخت سوله و قیمت ساخت سوله

بررسی زمین و تهیه نقشه فونداسیون

عملیات خاکی و تسطیح

اجرای فونداسیون سوله

نصب اسکلت فلزی

پوشش سقف سوله

دیوارچینی سوله

کف سازی سوله

نصب درب و پنجره و تاسیسات

چرخه عمر ساخت سوله: از ایده تا تکمیل

به صورت کلی چرخه ساخت سوله صنعتی شامل جزییات زیادی است که میخواهیم در ادامه به تفصیل تمامی مراحل را شرح دهیم. ساخت سوله یک فرآیند چند مرحلهای است که نیازمند برنامهریزی دقیق، طراحی مهندسی، اخذ مجوزهای لازم، اجرای صحیح و نظارت مستمر میباشد. این فرآیند را میتوان به پنج فاز اصلی تقسیم کرد:

فاز ۱: برنامهریزی و طراحی

این فاز سنگ بنای موفقیت پروژه است و شامل مراحل زیر میباشد:

1. ارزیابی نیازها و مطالعات امکانسنجی:

در ابتدا باید کاربری دقیق سوله، ظرفیت مورد نیاز، الزامات عملیاتی، بودجه در دسترس و برنامه زمانبندی پروژه به وضوح تعریف شود.

2. انتخاب محل و خرید زمین:

انتخاب زمین مناسب با در نظر گرفتن عواملی چون دسترسی، ابعاد، کاربری مجاز، مشخصات خاک و زیرساختهای موجود انجام میشود.

3. طراحی مهندسی تفصیلی:

طراحی معماری:

تهیه نقشههای معماری بر اساس نیازهای کارفرما و الزامات عملکردی سوله.

مدلسازی و تحلیل سازه:

با استفاده از نرمافزارهای تخصصی مهندسی عمران مانند ETABS برای تحلیل کلی سازه، SAFE برای طراحی فونداسیون و SAP2000 برای تحلیل سازههای خاص مانند سولههای دارای جرثقیل، مدلسازی و تحلیل دقیق سازه انجام میشود. نوع کاربری سوله یکی از عوامل تعیینکننده و تأثیرگذار در این مرحله است.

تهیه دفترچه محاسبات:

مستندی شامل تمامی محاسبات فنی و مشخصات طراحی سازه که برای اخذ مجوز و اجرای پروژه ضروری است.

فاز ۲: اخذ مجوز و تاییدیهها

فرآیند اخذ مجوز برای ساخت سوله، بهویژه برای کاربریهای صنعتی و تولیدی، میتواند پیچیده باشد و نیازمند پیگیری از سازمانهای مختلف است:

1. شناسایی مراجع ذیصلاح:

بسته به نوع کاربری و محل احداث سوله، مراجعی مانند شهرداری، وزارت صنعت، معدن و تجارت، سازمان جهاد کشاورزی، شرکت شهرکهای صنعتی، سازمان نظام مهندسی و سازمان حفاظت محیط زیست در فرآیند صدور مجوز دخیل هستند.

2. مدارک مورد نیاز:

اسناد مالکیت زمین، نقشههای معماری و سازه تایید شده، تاییدیههای زیستمحیطی (در صورت نیاز)، طرح توجیهی و سایر مدارک درخواستی مراجع.

3. فرآیند اخذ مجوز در شهرکهای صنعتی:

معمولاً پس از ارائه درخواست و مدارک به شرکت شهرکهای صنعتی و تایید نقشهها توسط نظام مهندسی، مجوز ساخت صادر میشود.

4. فرآیند اخذ مجوز برای اراضی کشاورزی:

مستلزم ارائه درخواست به اداره جهاد کشاورزی، بررسی کاربری زمین، و در صورت نیاز، اخذ مجوز تغییر کاربری است.

5. اعتبار و تمدید مجوز:

مجوزهای ساخت معمولاً دارای اعتبار یک ساله هستند و پس از آن نیاز به تمدید دارند.

فاز ۳: پیشساخت و تدارکات

پس از نهایی شدن طراحی و اخذ مجوزها، اقدامات پیش از شروع عملیات اجرایی انجام میشود:

1. انتخاب پیمانکار:

انتخاب یک شرکت سوله سازی معتبر با بررسی سوابق، کیفیت کار، نمونه پروژههای انجام شده و توانایی فنی و مالی صورت میگیرد. بازدید از محل کارخانه پیمانکار و بررسی شرایط ساخت و متریال مصرفی توصیه میشود.باید در انتخاب شرکت پیمانکار ساخت سوله دقت لازم را از همه جوانب بفرمایید.

2. تدارکات مصالح:

خرید آهنآلات مورد نیاز (ورق، پروفیل و…)، مصالح پوشش سقف و دیوار، عایقها و سایر متریال مصرفی بر اساس مشخصات فنی پروژه.

فاز ۴: ساخت و اجرا

این فاز شامل عملیات اجرایی در محل پروژه و کارخانه سازنده است:

1. آمادهسازی کارگاه و خاکبرداری:

انجام آزمایش مقاومت خاک برای تعیین مشخصات دقیق فونداسیون و سپس عملیات خاکبرداری بر اساس نقشههای اجرایی.

2. اجرای فونداسیون:

این مرحله یکی از حساسترین بخشهای ساخت سوله است و هرگونه خطا در آن میتواند منجر به تخریب سازه شود. اجرای فونداسیون شامل قالببندی، آرماتوربندی و بتنریزی است. تطابق نقشههای اجرایی با فونداسیون اجرا شده باید به دقت کنترل شود و در صورت مغایرت، اطلاعات به سازنده جهت اصلاح در سازه ارسال گردد.

3. ساخت قطعات سوله در کارخانه:

بر اساس نقشههای ساخت، قطعات اصلی سازه مانند ستونها، رفترها و سایر اجزا در کارخانه ساخته میشوند.

جوشکاری و کنترل کیفیت: انجام تستهای جوش توسط آزمایشگاههای صاحب صلاحیت و اعلام نتایج به مهندس ناظر برای اطمینان از کیفیت اتصالات ضروری است.

4. حمل قطعات به محل پروژه:

بارگیری و حمل قطعات حجیم سوله به محل با رعایت توالی ساخت و نصب انجام میشود تا امکان مونتاژ همزمان با ارسال پارتهای بعدی فراهم باشد.

5. نصب سازه در محل:

قطعات حمل شده بر اساس نقشههای نصب، در محل پروژه مونتاژ و نصب میشوند. ترجیح بر این است که نصب با اتصالات پیچی انجام شود تا کیفیت کار در محل دچار مشکل نگردد و عملیات جوشکاری در محل به حداقل برسد.

6. نصب جرثقیل (در صورت نیاز):

اگر سوله برای کاربریهایی که نیاز به جابجایی اجسام سنگین دارند (مانند کارخانجات) طراحی شده باشد، جرثقیلهای سقفی یا دروازهای در این مرحله نصب میشوند.

فاز ۵: نازککاری و تأسیسات

پس از برپایی اسکلت اصلی، مراحل تکمیلی و آمادهسازی سوله برای بهرهبرداری انجام میشود:

1. اجرای دیوارها (دیوارچینی):

پوشش دیوارهای سوله میتواند با مصالح مختلفی مانند آجر، بلوک سیمانی، ساندویچ پانل یا ورقهای فلزی انجام شود. زیرسازی لازم برای اتصال دیوار به سازه باید متناسب با نوع پوشش انتخاب گردد.

2. اجرای پوشش سقف:

پوشش سقف سوله معمولاً از مصالح سبک مانند ورقهای گالوانیزه، UPVC یا ساندویچ پانل استفاده میشود. برای زیرسازی پوشش سقف، اغلب از پروفیلهای Z (پرلین) استفاده میگردد.

3. نصب درب و پنجرهها (بازشوها):

نصب دربهای ورودی، پنجرهها و سایر بازشوهای مورد نیاز بر اساس طراحی معماری.

4. نصب تأسیسات برقی و مکانیکی:

شامل کابلکشی برق، نصب تابلوهای اصلی و فرعی، روشنایی، سیستمهای تهویه مطبوع، لولهکشی آب و فاضلاب و سایر تأسیسات مورد نیاز بر اساس کاربری سوله. برای اتصالات برق، ابتدا باید میزان مصرف برق مشخص و انشعابات لازم دریافت شود.

5. نازککاری داخلی و نصب تجهیزات:

انجام هرگونه عملیات نازککاری داخلی (مانند کفسازی نهایی، رنگآمیزی) و نصب تجهیزات خاص مورد نیاز برای بهرهبرداری از سوله.

ارتباط صحیح بین اجزای مختلف سوله شامل سازه، فونداسیون، پوشش سقف و دیوار برای انتقال صحیح بار و عملکرد درست سازه بسیار حیاتی است و باید در تمام مراحل با دقت اجرا شود

مزایای اجرای سوله صنعتی

پروژههای ساخت سوله صنعتی به دلیل ویژگیهایی مانند سرعت بالا در اجرا، هزینه مقرون به صرفه، و کارایی طولانیمدت، به یکی از محبوبترین انتخابها در ساخت فضاهای صنعتی تبدیل شدهاند.

از آنجا که سوله فولادی صنعتی مقاومت بالایی در برابر زلزله و سایر حوادث طبیعی دارد، اجرای این نوع سولهها امنیت و دوام بیشتری را برای پروژهها فراهم میآورد.

نمونهها و پروژههای موفق سوله سازی صنعتی:

در کشور ایران، پروژههای ساخت سوله صنعتی زیادی با استفاده از تجهیزات پیشرفته و مواد اولیه با کیفیت بالا انجام شدهاند. یکی از بزرگترین تأمینکنندگان مواد اولیه برای سولهها، فولاد مبارکه اصفهان است که ورقهای فولادی با کیفیت عالی را برای ساخت سولههای صنعتی به بازار عرضه میکند.

این یکی از دلایلی است که ما برای ساخت پروژه های سوله سازی خود از فولادهای مبارکه اصفهان استفاده مینماییم.

این پروژهها در صنایعی نظیر خودروسازی، فولاد، پتروشیمی و صنایع دیگر اجرا میشوند که نیاز به فضاهای بزرگ و مقاوم دارند.

نمونهای از پروژههای موفق سوله سازی

در پروژههای ساخت سوله برای کارخانهها، سولههایی با ابعاد بزرگ طراحی میشوند که میتوانند به راحتی نیازهای صنعتی مختلفی از جمله انبار، کارگاههای تولیدی، و سالنهای مونتاژ را پوشش دهند.

استفاده از ورقهای فولادی فولاد مبارکه در این پروژهها باعث شده است تا سولهها از استحکام و طول عمر بالایی برخوردار باشند.

تجهیزات سوله سازی: اهمیت انتخاب مواد اولیه

چرا ورقهای فولادی فولاد مبارکه؟

ورقهای فولادی که در پروژههای سوله سازی صنعتی استفاده میشوند، باید دارای ویژگیهایی همچون مقاومت در برابر خوردگی، استحکام بالا و قابلیت جوشکاری آسان باشند.

ورقهای فولادی فولاد مبارکه یکی از بهترین انتخابها در این زمینه هستند، زیرا این ورقها علاوه بر مقاومت بالا، از لحاظ اقتصادی نیز به صرفهتر از سایر گزینهها هستند.

سایر تجهیزات مورد نیاز در سوله سازی

برای ساخت سولههای صنعتی علاوه بر ورقهای فولادی، از تجهیزات دیگری نظیر تیرآهنها، ستونها، پیچ و مهرهها و سیستمهای برقرسانی و تهویه استفاده میشود. این تجهیزات باید از استانداردهای بینالمللی پیروی کنند تا امنیت و کارایی سولهها را تضمین کنند.

چارچوب قانونی و فرآیند اخذ مجوز

ساخت هرگونه سازه، از جمله سوله، در ایران مستلزم رعایت قوانین و مقررات ملی ساختمان و اخذ مجوزهای لازم از مراجع ذیصلاح است. عدم توجه به این الزامات میتواند منجر به توقف پروژه، جریمههای سنگین و حتی تخریب سازه شود.فرآیند اخذ مجوز برای سوله، به دلیل ماهیت عمدتاً صنعتی و تولیدی آن، ممکن است پیچیدهتر از واحدهای مسکونی باشد.

مروری بر الزامات قانونی

1. ضرورت اخذ مجوز:

شروع هرگونه عملیات ساختمانی بدون دریافت مجوزهای لازم، غیرقانونی است. این مجوزها شامل مجوز ساخت سازه و مجوز بهرهبرداری از فعالیتی است که قرار است در سوله انجام شود.

2. کاربری زمین:

زمین مورد نظر باید دارای کاربری متناسب با نوع فعالیت سوله (صنعتی، تجاری، کشاورزی) باشد. در صورت عدم تطابق، تغییر کاربری از طریق کمیسیون ماده قانون تأسیس شورای عالی شهرسازی و معماری ایران ضروری است.

3. رعایت اصول فنی:

طراحی و اجرای سوله باید مطابق با ضوابط و آییننامههای ملی ساختمان، بهویژه مبحث ششم (بارهای وارد بر ساختمان) و مبحث نهم (طرح و اجرای ساختمانهای بتنآرمه) و مبحث دهم (طرح و اجرای ساختمانهای فولادی) مقررات ملی ساختمان ایران باشد. این موارد شامل رعایت اصول سازهای، مقاومت در برابر زلزله، و تهویه مناسب است.

مراجع کلیدی صدور مجوز

بسته به نوع کاربری و محل احداث سوله، سازمانها و نهادهای مختلفی در فرآیند صدور مجوز دخیل هستند:

1. وزارت صنعت، معدن و تجارت (صمت):

برای احداث سولههای با کاربری صنعتی و اخذ پروانه بهرهبرداری واحدهای تولیدی.

2. سازمان جهاد کشاورزی:

برای ساخت سوله در اراضی کشاورزی و با کاربریهای مرتبط با فعالیتهای کشاورزی، دامداری و شیلات.

3. وزارت میراث فرهنگی، گردشگری و صنایع دستی:

برای سولههایی که به منظور فعالیتهای مرتبط با صنایع دستی یا گردشگری احداث میشوند.

4. شهرداریها:

برای سولههای واقع در محدوده شهرها و صدور پروانه ساختمانی.

5. بخشداریها و دهیاریها:

برای سولههای واقع در مناطق روستایی و خارج از محدوده شهرها.

6. شرکت شهرکهای صنعتی ایران:

برای سولههایی که در داخل شهرکها و نواحی صنعتی احداث میشوند.

7. سازمان نظام مهندسی ساختمان استان:

برای بررسی و تأیید نقشههای معماری و سازه و نظارت بر اجرای صحیح پروژه.

8. سازمان حفاظت محیط زیست:

برای بررسی اثرات زیستمحیطی پروژه و صدور مجوزهای لازم، بهویژه برای فعالیتهای بالقوه آلاینده.

9. اداره ثبت اسناد و املاک:

برای استعلام وضعیت ثبتی ملک.

10. سایر ادارات خدماترسان:

مانند ادارات آب، برق، گاز و مخابرات برای اخذ انشعابات.

فرآیند عمومی اخذ مجوزساخت سوله صنعتی

اگرچه جزئیات فرآیند ممکن است بسته به مرجع صدور مجوز و نوع پروژه متفاوت باشد، مراحل کلی به شرح زیر است:

1. تعیین کاربری و هدف: مشخص کردن دقیق نوع فعالیت، متراژ و هدف از ساخت سوله.

2. اخذ جواز تأسیس یا موافقت اصولی:

دریافت مجوز اولیه برای فعالیتی که قرار است در سوله انجام شود از نهاد مربوطه (مثلاً وزارت صمت یا جهاد کشاورزی).

3. تهیه یا انتخاب زمین:

مالک باید زمین مناسب با کاربری مجاز را تهیه کند. زمین باید الزامات خاصی مانند فضای کافی برای تردد ماشینهای آتشنشانی و محوطهسازی و فضای سبز مورد نیاز شهرداری را داشته باشد.

4. تهیه نقشههای معماری و سازه:

با مراجعه به شرکتهای مهندسین مشاور یا طراحان ذیصلاح، نقشههای فنی سوله متناسب با نیاز و ضوابط تهیه میشود. ارائه “طرح توجیهی” (Feasibility Study) نیز ممکن است در این مرحله یا مراحل قبلی ضروری باشد.

5. تأیید نقشهها توسط سازمان نظام مهندسی:

نقشههای تهیه شده باید به سازمان نظام مهندسی ساختمان استان ارائه و پس از بررسی و کنترل، تأییدیه لازم اخذ گردد.

6. ارائه مدارک به مرجع اصلی صدور پروانه:

مدارک شامل سند مالکیت، نقشههای تأیید شده، جواز تأسیس، و سایر استعلامها (مانند محیط زیست، اداره ثبت) به مرجع اصلی (شهرداری، شرکت شهرکهای صنعتی و…) ارائه میشود.

7. بازدید کارشناسان و صدور پروانه ساخت:

پس از بررسی مدارک و بازدید میدانی توسط کارشناسان، در صورت تکمیل بودن مدارک و رعایت ضوابط، پروانه ساخت سوله صادر میشود.

8. اخذ مجوز انشعابات:

پس از صدور پروانه ساخت، برای دریافت انشعابات آب، برق، گاز و تلفن از ادارات مربوطه اقدام میشود.

الزامات خاص برای سولههای کشاورزی

برای ساخت سوله در زمینهای کشاورزی، علاوه بر مراحل عمومی، باید موارد زیر از طریق سازمان جهاد کشاورزی پیگیری شود:

1. ارائه درخواست کتبی:

به اداره جهاد کشاورزی منطقه، شامل اطلاعات مالکیت زمین، هدف از ساخت سوله و مشخصات پروژه.

2. بررسی اولیه و تطابق با طرحهای منطقهای:

کارشناسان جهاد کشاورزی موقعیت زمین را بررسی میکنند تا از عدم تضاد پروژه با طرحهای جامع و تفصیلی کشاورزی منطقه اطمینان حاصل شود.

3. تأییدیه تغییر کاربری (در صورت نیاز):

اگر زمین کاربری صرفاً زراعی داشته باشد و نیاز به تغییر کاربری برای ساخت تأسیسات باشد، این موضوع باید از طریق کمیسیونهای مربوطه پیگیری شود.

4. ارائه مدارک تکمیلی:

شامل سند مالکیت یا اجارهنامه رسمی، نقشههای معماری، سازهای و جانمایی سوله، تأییدیه اداره محیط زیست (در صورت فعالیت آلاینده) و استعلام از سایر مراجع.

5. رعایت حریمها:

سوله باید حریم منابع آبی، قنوات، جادهها و سایر تأسیسات را رعایت کند.

6. صدور مجوز:

پس از بررسی مدارک و بازدید کارشناسان، مجوز ساخت صادر میشود. در این مرحله ممکن است شرایطی مانند حفظ حریم منابع طبیعی یا راههای دسترسی تعیین شود.

مستندات و انطباق

حفظ کلیه مستندات مربوط به طراحی، محاسبات، مجوزها، قراردادها و گزارشهای نظارت در طول فرآیند ساخت و پس از آن ضروری است. انطباق کامل با نقشههای مصوب و ضوابط فنی در تمامی مراحل اجرا باید توسط مهندس ناظر کنترل و تأیید شود.

و. پیامدهای عدم رعایت مقررات

ساخت سوله بدون اخذ مجوزهای لازم یا عدم رعایت ضوابط فنی و شهرسازی میتواند منجر به صدور اخطاریه، توقف عملیات ساختمانی، اعمال جریمههای سنگین توسط کمیسیون ماده ۱۰۰ قانون شهرداری (یا مراجع مشابه) و در نهایت، در برخی موارد، صدور رأی تخریب بنا گردد.9 بنابراین، طی کردن مسیر قانونی و اطمینان از انطباق پروژه با تمامی الزامات، امری حیاتی برای جلوگیری از ضرر و زیانهای آتی است.

مصالح ساختمانی سوله:

دیوارها و پوشش سقف

انتخاب مصالح مناسب برای پوشش دیوارها و سقف سوله، تأثیر قابل توجهی بر عملکرد، دوام، هزینههای انرژی و ایمنی سازه دارد. این انتخاب باید با در نظر گرفتن کاربری سوله، شرایط اقلیمی منطقه، بودجه پروژه و الزامات خاص مانند عایقبندی حرارتی، صوتی و مقاومت در برابر حریق صورت گیرد.

گزینههای پوشش دیوار

تنوع مصالح برای اجرای دیوارهای سوله امکان انتخاب بهینه را بر اساس نیازهای پروژه فراهم میکند:

1. ساندویچ پانل (Sandwich Panel):

پانل پلییورتان (Polyurethane): یکی از بهترین گزینهها برای دیوار سوله محسوب میشود که عایق حرارتی و صوتی بسیار خوبی ارائه میدهد.

پانل پلیاستایرن (Polystyrene):

نوع دیگری از ساندویچ پانل با خواص عایق مناسب.16 ساندویچ پانلها به دلیل سرعت اجرای بالا، وزن کم و خواص عایقبندی مطلوب، بهطور گسترده در سولهسازی مدرن استفاده میشوند.

2. آجر (Brick Wall):

دیوارچینی با آجر یکی از روشهای سنتی است که همچنان در برخی پروژهها کاربرد دارد. این نوع دیوار از نظر مقاومت حرارتی و صوتی عملکرد متوسطی دارد.

3. بلوکهای ساختمانی (Block Wall):

بلوک سیمانی (Cement Block): از گذشته متداول بوده است، اما دارای محدودیتهایی مانند نیاز به نبشیکشی و عدم امکان اجرا در ارتفاع بیش از ۸ متر بدون تمهیدات خاص است. ضخامت دیوار سوله در این حالت معمولاً کمتر است.

بلوک هبلکس (AAC Block – Autoclaved Aerated Concrete):

نوع بهبود یافته بلوک سیمانی است که از بتن هوادهی شده اتوکلاو شده ساخته میشود. این بلوکها دارای مقاومت فشاری مناسب، مقاومت خوب در برابر زلزله، آتش و رطوبت هستند. نصب آنها راحتتر بوده و به دلیل کاهش دستمزد در مدت کوتاه اجرا، هزینه نهایی مقرونبهصرفهای دارند. بلوکهای سفالی و لیکا (نوعی بلوک سبک) معمولاً در دیوارچینی سوله کاربرد ندارند.

4. کاشی و سرامیک (Ceramic Tiles):

در برخی کاربریهای خاص که نیاز به پوشش بهداشتی و قابل شستشو برای دیوارها وجود دارد (مانند صنایع غذایی یا دارویی)، از سرامیک استفاده میشود.

5. ورقهای فلزی (Metal Sheets):

ورقهای فلزی مانند ورق UPVC با طرحهای ذوزنقه یا صاف نیز میتوانند به عنوان پوشش نهایی دیوار یا بخشی از سیستم دیوار کامپوزیت استفاده شوند.

گزینههای پوشش سقف

پوشش سقف سوله باید علاوه بر مقاومت در برابر عوامل جوی، سبک بوده و بتواند دهانههای بزرگ را به خوبی پوشش دهد.

1. ورق گالوانیزه (Galvanized Steel Sheet):

ویژگیها: این ورقها به دلیل پوشش روی (Zinc)، مقاومت بالایی در برابر خوردگی و زنگزدگی دارند.از نظر اقتصادی مقرونبهصرفه بوده، دوام خوبی دارند و هزینه نگهداری و تعمیر آنها پایین است.

معایب: با وجود پوشش روی، پس از چند سال و در شرایط محیطی نامناسب، احتمال زنگزدگی کامل از بین نمیرود.

2. ورق یو پی وی سی (UPVC Sheet):

ویژگیها: این ورقها عایق بسیار خوبی برای صوت، رطوبت و حرارت هستند. سبکوزن (حدود ۳.۵ کیلوگرم بر متر مربع)، مقاوم در برابر آتش (خود خاموششونده)، قابل بازیافت و دوستدار محیط زیست میباشند. دوام بالا، ثبات رنگ، مقاومت در برابر ضربه و عوامل شیمیایی، و صرفهجویی در مصرف انرژی از دیگر مزایای آنهاست. برای تمامی شرایط اقلیمی (از ۳۰- تا ۷۰+ درجه سانتیگراد) مناسب هستند.17 ورقهای UPVC از ورود گرد و غبار، حشرات، باکتریها و رشد قارچها جلوگیری میکنند و برای سولههای بهداشتی (دامداری، مرغداری، صنایع غذایی) و استخرهای پرورش ماهی گزینهای ایدهآل هستند. همچنین به دلیل استحکام و انعطافپذیری، به عنوان سقف ضد سرقت نیز شناخته میشوند.

طرحها: در طرحهای متنوعی مانند آندولین، آندوویلا، ذوزنقه، سفال، عثمانی و شادولاین موجود هستند.

صرفه اقتصادی: گزینه اقتصادی مناسبی برای پوشش سقف سوله محسوب میشوند.

3. ساندویچ پانل (Sandwich Panel):

ساختار: متشکل از دو لایه ورق (معمولاً فلزی مانند گالوانیزه، آلوزینک یا آلومینیوم) و یک هسته عایق میانی (مانند فوم پلییورتان، پلیاستایرن، پشم سنگ یا پشم شیشه). برای پوشش سقف سوله، استفاده از عایق پلییورتان به دلیل ضریب انتقال حرارت پایینتر توصیه میشود.

مزایا: ایمنی بالا، نصب سریع و در نتیجه کاهش هزینهها، عایقبندی حرارتی و صوتی بسیار خوب، مقاومت در برابر حریق (بسته به نوع هسته عایق) و ایجاد سطح بهداشتی از مزایای اصلی ساندویچ پانلهاست.

معایب: قیمت اولیه بالاتر نسبت به برخی پوششهای سنتی، هزینه حمل و نقل بیشتر به دلیل حجیم بودن، احتمال جدا شدن لایهها (Delamination) در صورت کیفیت پایین تولید، احتمال نفوذ رطوبت در برخی انواع و عدم تحمل بارهای متمرکز زیاد روی سقف از معایب این سیستم است.

کاربردها: به طور گسترده در سقف کارخانهها، کارگاهها، سالنهای ورزشی، آشیانههای هواپیما و انواع سردخانهها استفاده میشوند.

اگر میخواهید به صورت کامل مزایای ساخت سوله با ساندویچ پنل را بدانید در این راهنما به صورت کامل مزایا و موارد مختلف ساخت سوله صنعتی با ساندویچ پانل را توضیح داده ایم. ساخت سوله با ساندیوچ پنل

4. ورق پلیکربنات (Polycarbonate Sheet):

ویژگیها: پوششی بسیار مقاوم، سخت، شفاف و مقاوم در برابر اشعه ماوراء بنفش خورشید است. مقاومت ضربهای بالایی داشته و نشکن محسوب میشود.

کاربردها: عمدتاً برای سقفهایی که نیاز به عبور نور طبیعی دارند مانند گلخانهها، پاسیوها، نورگیرهای سالنهای ورزشی، برخی انبارها و فروشگاهها استفاده میشود. برای پوشش کامل سقف سولههای بزرگ صنعتی کمتر به کار میرود.

معایب: باعث گرم شدن سریع فضای زیرین میشود، قیمت نسبتاً بالایی دارد، به راحتی خراش برمیدارد و در هنگام بارش باران صدای زیادی ایجاد میکند.

5. فایبرگلاس (Fiberglass):

ترکیبات: از ترکیب رزینهای پلیمری و الیاف شیشه ساخته میشود.

مزایا: بسیار سبکوزن، از نظر اقتصادی مقرونبهصرفه، دارای طرحها و رنگهای متنوع، مقاومت خوب در برابر سرما، نسبتاً مقاوم در برابر رطوبت و خوردگی، نصب راحت و سریع، مقاوم در برابر پوسیدگی و قابل شستشو است.

معایب: شکننده است و نمیتوان روی آن راه رفت، با گذشت زمان تغییر رنگ داده و زرد میشود، تنوع رنگی محدودی دارد، عایق صوتی مناسبی نیست و در برابر برخورد باران و تگرگ سروصدا ایجاد میکند، و نمیتواند وزن زیاد برف را تحمل کند و ممکن است بشکند.

6. پشم شیشه و توری مرغی (Glass Wool and Chicken Wire Mesh):

مزایا: یکی از ارزانترین روشهای عایقکاری سقف سوله است. عایق حرارتی و صوتی قابل قبولی ارائه میدهد، در برابر حریق مقاوم است (تا دمای ۳۰۰ درجه سانتیگراد) و در مقابل جوندگان و آفات مقاومت دارد. نصب آن به دلیل انعطافپذیری آسان است.

معایب: برای پوست و چشم تحریککننده است و هنگام نصب نیاز به تجهیزات حفاظتی دارد. به رطوبت بسیار حساس است و فقط برای فضاهای کاملاً ضدآب مناسب است. در تماس با آب تهنشین شده و کارایی خود را از دست میدهد و با وجود ساخته شدن از مواد قابل بازیافت، تعادل اکولوژیکی منفی دارد.

7. کارتن پلاست (Carton Plast):

به عنوان جایگزینی بهداشتیتر و بادوامتر از توری مرغی و پشم شیشه در برخی سولهها استفاده میشود و از نظر قیمت تفاوت چندانی با آن ندارد. اقتصادی و سبک است، عایق حرارتی و صوتی نسبی ایجاد میکند و در برابر تغییرات آب و هوا مقاوم است، اما عمر مفید کوتاهی دارد.

تحلیل مقایسهای: جنبههای فنی و اقتصادی

انتخاب بهینه پوشش سقف و دیوار نیازمند یک تحلیل همهجانبه است:

اقتصادیترین گزینه: به طور کلی، ترکیب پشم شیشه و توری مرغی یا کارتن پلاست به عنوان ارزانترین راهحلها برای پوشش سقف (بهویژه لایه عایق) شناخته میشوند. ورق گالوانیزه نیز از نظر هزینه اولیه گزینه اقتصادی محسوب میشود.

بهترین عایقبندی و ویژگیهای مدرن: ورقهای UPVC و ساندویچ پانلها (بهویژه با هسته پلییورتان) بهترین عملکرد را از نظر عایقبندی حرارتی و صوتی، دوام و ویژگیهای بهداشتی ارائه میدهند.

دوام در برابر هزینه: ورقهای گالوانیزه تعادل خوبی بین دوام و هزینه اولیه برقرار میکنند.

عبور نور طبیعی: ورقهای پلیکربنات برای این منظور بهترین هستند، اما معایب قابل توجهی نیز دارند.

وزن و سهولت نصب: فایبرگلاس و ورقهای UPVC بسیار سبک بوده و نصب آسانی دارند.

کاربریهای بهداشتی: ورقهای UPVC به دلیل خواص ضد باکتریایی و قابلیت شستشوی آسان، برای سولههای با کاربری بهداشتی مانند دامداریها، مرغداریها و صنایع غذایی بسیار مناسب هستند.

انتخاب بهترین راهکار برای سوله سازی صنعتی

پروژههای سوله سازی صنعتی در ایران با استفاده از ورقهای فولادی فولاد مبارکه و سایر مصالح با کیفیت بالا، میتوانند به موفقیتهای بزرگی دست یابند. برای اجرای پروژههای سوله صنعتی، توصیه میشود که با متخصصان و تیمهای حرفهای در این حوزه مشورت کنید تا بهترین نتیجه را دریافت کنید.

در نهایت، تصمیمگیری باید با توجه به اولویتهای پروژه (هزینه اولیه، هزینههای دوره بهرهبرداری، دوام، نیازهای خاص کاربری) و مشاوره با متخصصان انجام شود.

آیا میشود سوله ساخته شده را بعد از نصب جابهجا کرد؟

بله، در برخی از موارد، میتوان سولههای صنعتی را بعد از نصب جابهجا کرد. این امکان به نوع سوله و نحوه طراحی آن بستگی دارد. سولههای پیشساخته که معمولاً به صورت قطعات جداگانه ساخته میشوند، از این ویژگی برخوردارند. در این نوع سولهها، امکان جابهجایی و بازسازی پس از نصب وجود دارد. البته جابهجایی سولههای سنگین و بزرگ، نیازمند تجهیزات خاصی مانند جرثقیلها و ماشینآلات سنگین است و هزینه بالایی دارد. بنابراین، اگر احتمال جابهجایی سوله در آینده وجود داشته باشد، بهتر است که از ابتدا در طراحی آن این موضوع در نظر گرفته شود.

تفاوت بین سوله خرپایی و سوله سنگین چیست؟

تفاوت اصلی بین سوله خرپایی و سوله سنگین در نوع طراحی و مواد استفاده شده است:

سوله خرپایی: این نوع سولهها بیشتر از سازههای خرپایی و تیرآهنهای سبک ساخته میشوند. از ویژگیهای سوله خرپایی میتوان به وزن کمتر، هزینه ساخت پایینتر و سرعت اجرای بالا اشاره کرد. این سولهها معمولاً برای فضاهای کوچک تا متوسط طراحی میشوند.

سوله سنگین: سولههای سنگین از مصالح مقاومتری مانند فولاد با ضخامت بیشتر استفاده میکنند و به همین دلیل استحکام بالاتری دارند. این نوع سولهها معمولاً برای فضاهای صنعتی بزرگتر و پروژههای حساستر، نظیر کارخانههای تولیدی بزرگ یا انبارهای سنگین، مورد استفاده قرار میگیرند.

آیا میتوان سولههای صنعتی را برای استفاده در مناطق زلزلهخیز طراحی کرد؟

بله، سولههای صنعتی میتوانند برای استفاده در مناطق زلزلهخیز طراحی شوند. با توجه به پیشرفتهای علمی و مهندسی در طراحی سولهها، مهندسان قادرند سولههایی با مقاومت بالا در برابر نیروهای زلزله طراحی کنند. در این طراحیها، از مصالح مقاوم و سازههای فولادی مستحکم استفاده میشود که در برابر نیروهای جانبی ناشی از زلزله مقاومت دارند. به علاوه، در این سولهها از سیستمهای تقویتکننده مانند مهاربندهای دیافراگمی و ستونهای تقویتشده استفاده میشود.

چرا از ورقهای فولادی در ساخت سوله استفاده میشود؟

ورقهای فولادی به دلیل ویژگیهایی مانند استحکام بالا، مقاومت در برابر خوردگی، قابلیت انعطافپذیری و عمر طولانی به یکی از مصالح اصلی در ساخت سولههای صنعتی تبدیل شدهاند. بهویژه ورقهای فولادی فولاد مبارکه که به دلیل کیفیت بالای خود در پروژههای صنعتی محبوبیت زیادی دارند. این ورقها در برابر شرایط محیطی سخت، مانند رطوبت و تغییرات دمایی، مقاوم هستند و باعث میشوند سولهها دوام بیشتری داشته باشند.

آیا امکان اجرای سوله با طراحی سفارشی وجود دارد؟

بله، در طراحی سولههای صنعتی میتوان طراحی سفارشی انجام داد. این طراحیها میتوانند بر اساس نیازهای خاص پروژه و کارفرما تغییر کنند. در پروژههای سفارشی، ابعاد، نوع سقف، نوع مواد اولیه و سایر ویژگیهای سوله بر اساس نیاز صنعت یا کاربری خاص مورد نظر تعیین میشوند. این امکان به ویژه در پروژههایی که نیاز به فضای خاص یا طراحی پیچیده دارند، مورد استفاده قرار میگیرد.

مهمترین عوامل تعیینکننده هزینه ساخت سوله صنعتی چیست؟

هزینه ساخت سوله صنعتی به عوامل مختلفی بستگی دارد که شامل موارد زیر است:

• نوع سوله (خرپایی، سنگین، فولادی و غیره)

• ابعاد و مساحت سوله

• نوع و کیفیت مصالح (ورقهای فولادی، تیرآهنها و غیره)

• موقعیت جغرافیایی پروژه (هزینه حملونقل، شرایط دسترسی به مواد اولیه)

• هزینه نیروی کار

• مدت زمان پروژه

هر کدام از این عوامل میتوانند به صورت مستقیم بر قیمت نهایی تاثیر بگذارند.

چه نوع سولههایی برای انبار کالا مناسبتر هستند؟

برای انبارهای کالا، سولههای صنعتی معمولاً با طراحیهای ساده و مقاوم مناسب هستند. سولههای فولادی یا سولههای خرپایی میتوانند گزینههای مناسبی برای این منظور باشند. این سولهها به دلیل قابلیت تحمل بارهای سنگین، مقاوم بودن در برابر شرایط جوی و هزینه مناسب، بهترین گزینه برای انبارهای صنعتی محسوب میشوند. همچنین، در این سولهها میتوان از سیستمهای تهویه و روشنایی مناسب برای حفظ سلامت کالاها استفاده کرد.

آیا سولههای صنعتی در برابر آتشسوزی مقاوم هستند؟

بله، سولههای صنعتی میتوانند برای مقاومت در برابر آتش طراحی شوند. این مقاومت به نوع مصالح و پوششهای استفادهشده در سوله بستگی دارد. به طور مثال، در سولههای فولادی، با استفاده از پوششهای ضد حریق یا مصالح مقاوم به آتش، میتوان خطرات آتشسوزی را کاهش داد. همچنین، در طراحی سولهها سیستمهای آتشنشانی و اعلام حریق نصب میشود تا ایمنی ساختمان در برابر آتش تضمین گردد.

چگونه میتوان مصرف انرژی در سولههای صنعتی را کاهش داد؟

برای کاهش مصرف انرژی در سولههای صنعتی، میتوان از راهکارهای مختلفی استفاده کرد:

• استفاده از سیستمهای تهویه مطبوع و تهویه طبیعی برای کاهش مصرف انرژی در فصول گرم

• استفاده از پنجرهها و سقفهای شفاف برای بهرهبرداری از نور طبیعی و کاهش نیاز به روشنایی مصنوعی

• استفاده از عایقهای حرارتی برای حفظ دمای داخلی سوله

• استفاده از سیستمهای روشنایی با مصرف کم انرژی مثل لامپهای LED

آیا سولههای صنعتی به نگهداری و تعمیرات دورهای نیاز دارند؟

بله، مانند هر ساختمان دیگری، سولههای صنعتی نیز نیاز به نگهداری و تعمیرات دورهای دارند. این نگهداری شامل بررسی وضعیت سازه، تمیز کردن سیستمهای تهویه، بررسی سقف و دیوارها، و کنترل تجهیزات برقی و مکانیکی است. علاوه بر این، در صورتی که از سوله در محیطهای خاصی مانند مناطق مرطوب یا صنعتی با شرایط سخت استفاده میشود، بررسیهای بیشتری نیاز است تا از آسیب به مصالح جلوگیری شود.

فرآیند ساخت سازه در چند مرحله انجام میشود؟

طراحی و برآورد اولیه:

مشتری یا نقشه آماده ارائه میدهد یا ما طراحی را بر عهده میگیریم.

بر اساس نقشه، یک برآورد اولیه از وزن سازه انجام شده و قیمت حدودی تعیین میشود.

تهیه نقشههای شاپ و تأیید نهایی:

پس از عقد قرارداد، نقشههای شاپ طی یک هفته تهیه میشوند.

وزن دقیق سازه مشخص شده و تأیید نهایی انجام میشود.

برش و آمادهسازی متریال:

متریال مورد نیاز (پروفیل، ورق، پیچ و مهره و...) تهیه و برشکاری میشود.

مونتاژ و جوشکاری:

قطعات طبق نقشه مونتاژ شده و عملیات جوشکاری طبق استانداردها انجام میشود.

تمیزکاری،سندبلاست و رنگآمیزی:

قطعات ساختهشده تمیزکاری و زنگزدایی شده و سپس رنگ یا پوشش محافظتی اعمال میشود.